Deel dit artikel:

Binnenkijken bij Sapim: zo worden spaken en nippels gemaakt

- 20/02/2019

- Redactie

- Jasper Jacobs

Spaken en nippels maken is best wel nog een heel ‘mechanisch’ proces, zo blijkt bij Sapim in Wilrijk.

Van draad en spaak

Uiteraard begint alles met een grondstof en in het geval van Sapim zijn dat spoelen met een 24 kilometer lange draad van roestvast staal. Goed voor 800 kilogram en ongeveer 80.000 spaken. “We bestellen de grondstoffen volgens onze specificaties bij Europese leveranciers. Belangrijk hierin is dat we heel weinig van leverancier veranderen. Want ook al zijn de specificaties duidelijk, er kan toch nog altijd een beetje verschil in eigenschappen zitten tussen inox van de ene leverancier en inox van een ander bedrijf”, verduidelijkt projectleider Wim Daemen. De spoelen worden traagjes afgewikkeld waarna een machine de spaak exact op lengte afknipt, de kop maakt, de buiging van de spaak maakt en de schroefdraad er op trekt. “Elke stap wordt automatisch door de machine gecontroleerd en er gebeuren om het half uur steekproeven door de operator. In al onze fabrieken gebruiken we trouwens dezelfde tools om de metingen uit te voeren. Per project doen we ook vermoeiingstesten op de spaken, al gebeurt dat niet bij elke productie”, vult Managing Director Amaury de Cordes aan.

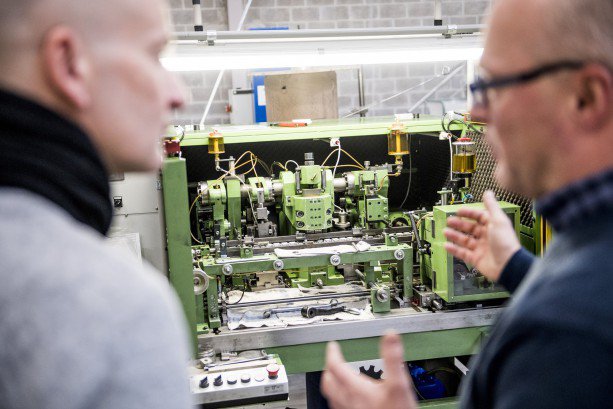

Links de draad op spoelen, rechts legt projectleider Wim Daemen uit hoe de machine de spaak maakt.

Verdunnen en persen

Hoogwaardige spaken worden verdund (in het Engels bekend als ‘butting’) , een techniek die er voor zorgt dat de spaken in het midden dunner zijn dan aan één van de uiteinden. Is de spaak aan de beide uiteinden dikker dan in het midden, dan spreken we van dubbel gebut. Verdunde spaken zijn niet alleen lichter, maar ook soepeler wat het comfort en de levensduur van de wielen ten goede komt. “Wij verdunnen de spaak door ze aan de beide kanten vast te klemmen en ze dan uit te rekken, op die manier optimaliseren we de interne structuur van de draad en krijgen we een spaak die elastischer is en een hogere treksterkte heeft”, zegt Daemen over de buttingtechniek die ze bij Sapim gebruiken. Veel concurrenten maken de spaken niet dunner door ze uit te rekken, maar door ze te hameren wat volgens Sapim niet tot dezelfde kwaliteit leidt. Nadat de hoogwaardige spaken gebut zijn, worden de koppen gebogen (indien nodig, je hebt ook rechte spaken in bepaalde soorten wielen) en de schroefdraad getrokken. Ter info: bij Sapim werken ze met een tolerantie van 0,03 millimeter. De CX-Ray aerospaken worden in een aparte ruimte onder een gigantische pers vlak geslagen om hun aerodynamische vorm te krijgen.

De aerospaken worden spaak per spaak vlak geslagen. En meten is weten: Sapim werkt met toleranties van 0,03 millimeter.

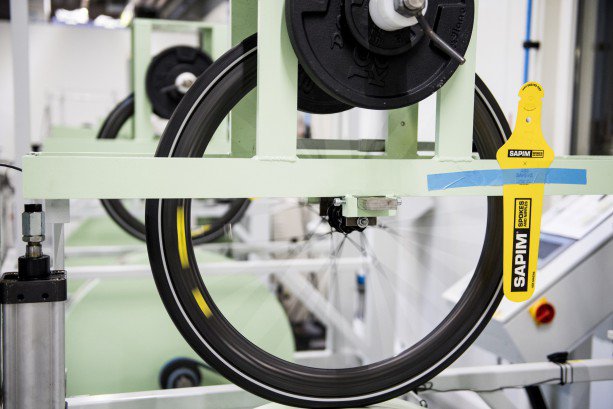

Bulk met weinig marge

De nippels worden gemaakt van loodvrije of loodhoudende messing waarbij de eerste variant milieuvriendelijker, maar ook duurder is. De allerbeste en lichtste spaaknippels maakt Sapim van 7075 aluminium, een lastig te bewerken aluminiumlegering. De basis van nippels maken is de eerste machine waar de draad in een matrijs wordt geperst waarna hij aan de achterkant wordt afgeknipt. Het resultaat is een volle nippel. De messing nippels worden dan gewassen om alle olie te verwijderen, de aluminium nippels worden met de ‘schriktechniek’ uitgehard vooraleer ze verder te bewerken. Die schriktechniek bestaat uit drie stappen: eerst kort de spaak verhitten, dan ze doen schrikken in koud water en ze dan nog eens een lange periode aan een relatief lage temperatuur verder laten uitharden. “De aluminium nippels kan je niet koud bewerken, anders blijft het aluminium te veel in het gereedschap hangen”, vertelt productieleider Wim Daemen. De messing of aluminium nippels verdwijnen daarna in een machine die de nippels aan de boven- en de onderkant op lengte zet, het centrale gat boort, de draad tapt en in de kop een sleuf trekt zodat de spaken van aan de buitenkant van de velg al dan niet machinaal kunnen worden aangespannen. Nadien worden de nippels opnieuw gewassen en zwart vernikkeld of zwart geoxideerd. Beide afwerkingsbehandelingen gebeuren extern. “Het uitdagende aan spaken en nippels maken is dat je met een bulk proces te maken hebt, maar dat de toleranties minimaal zijn. Of anders gezegd: wij maken heel veel spaken en nippels omdat je om wielen te bouwen nu eenmaal veel spaken en nippels nodig hebt. Maar de kleinste afwijking kan er voor zorgen dat een machine die wielen bouwt stilvalt wat in de productie van de wielenbouwer voor vertraging zorgt. Of je krijgt een slecht wiel en dat kan gevaarlijk zijn voor de eindgebruiker, de fietser”, nog volgens De Cordes.

Links de half afgewerkte spaaknippels. Rechts één half afgewerkt en één volledig afgewerkt exemplaar.

Testen…

In een aparte ruimte is het CPT of “Cycling Parts Testing’ center ondergebracht, daar runt Dieter Vanmoer de business. CPT is een onafhankelijk testlabo waar wielenbouwers -dat hoeven niet noodzakelijk klanten van Sapim te zijn- alle mogelijke tests op wielen kunnen laten uitvoeren. “Wij hebben hier onder andere twee ‘bump-testers’, machines waarop we vermoeidheidstesten kunnen laten draaien en ook zijdelingse krachten die inwerken op een wiel kunnen simuleren. We kunnen testen tot snelheden tot 70 kilometer per uur met zijdelingse krachten links en rechts onder een hoek van 15 graden. Ook kasseien kunnen we simuleren en het spreekt voor zich dat we hier experimenteren met bandendruk, spaakspanning en spaakpatronen”, vertelt Vanmoer. Het CPT beperkt zich trouwens niet tot de test van racewielen, mountainbikewielen of wielen voor stadsfietsen. “E-bikes zijn zwaarder en worden onder andere belastingen gebruikt, wat uiteraard zijn gevolgen heeft voor de wielen. En als je de moderne cargofietsen bekijkt, dan snap je hoe zwaar de wielen het te verduren krijgen. We kunnen de afzonderlijke onderdelen van een wiel testen, al is het wel zo dat een wiel altijd als compleet wiel in een fiets wordt gemonteerd”, nog volgens Dieter Vanmoer van het CPT.

… tot het breekt.

Goed om weten is dat elke wielenbouwer het advies krijgt om de velgen een tikkeltje sterker te maken dan de spaken. Liever een knappende spaak dan een scheurende velg want één spaak vervangen is een stuk goedkoper en gaat een pak sneller dan een kapotte velg vervangen. En voor wie er een sport van maakt om alles stuk te maken: bij CPT zijn de meeste tests ‘destructief’. Dus als je je hobby ergens op wetenschappelijk verantwoorde wijze wil gaan uitvoeren, het is bij Cycling Parts Testing dat je moet zijn.

Gerelateerde artikels

Deze drie toertochten langs wielercafés vieren de grote rondes